Il Museo Vivente

La “Città della Maiolica”, un angolo di mondo speciale in cui il passato è ancora vivo, è grande in tutto il mondo non solo per i propri prodotti finiti di elevata qualità artistica, ma anche perché al ritorno da una visita presso la stessa sarà possibile riporre con cura nel “cassetto dei ricordi” una vera e propria “ceramic experience”, che testimonia una tradizione che sopravvive in ogni gesto.

La nostra fabbrica e laboratorio artigianale apre le porte dei propri reparti produzione per condividere le tecniche e le fasi della lavorazione della ceramica offrendo visite guidate culturali e didattiche. Il filo di Arianna che collega la Deruta odierna a quella del passato può essere identificato in una ricetta di elementi semplici come la terra, l’acqua, il fuoco e soprattutto la mano dell’uomo. Per rivivere quella gestualità che lega gli artigiani di Deruta ai maestri del passato può essere di ausilio ripercorrere brevemente le varie fasi del ciclo della lavorazione della ceramica di Deruta, tramite le quali si conduce l’argilla grezza a diventare arte.

Le Fasi del Ciclo Produttivo della Ceramica di Deruta

"Una ricetta di elementi semplici come la terra, l’acqua, il fuoco … ma soprattutto la mano dell’uomo …"

La Foggiatura

Partendo da una massa di argilla, grazie ad uno strumento chiamato tornio, si conduce l’argilla grezza a diventare arte. Forse è questa la fase più affascinante dell’intera produzione: il momento della nascita. La Foggiatura al tornio è una tecnica usata per tutti gli oggetti di forma circolare. Il tornio rappresenta la più antica macchina per questa lavorazione: si compone di un disco, detto “girella”, che ruota su un asse verticale azionato oggi da un motore elettrico. Il torniante, appoggiato ad un sedile, regola con un pedale la velocità del disco, allo scopo di formare l’oggetto, sia esso un vaso o un piatto. Gli step per creare, ad esempio, un vaso sono 4: per prima cosa occorre centrare la palla di argilla sulla ruota superiore: appena la ruota ha assunto la velocità giudicata idonea alle operazioni che si devono compiere, il torniante colloca sulla girella una palla di impasto, proporzionata alle dimensioni che deve avere il manufatto, premendola con forza al fine di farla aderire alla superficie del disco. Immerse poi le mani in una catinella disposta sul banco, bagna l’argilla che deve scorrere senza attriti sotto le sue dita: quindi ha inizio il lavoro di pressione e di modellatura che ha l’effetto di innalzare l’argilla e di darle forma. Poi occorre aprire la sfera di argilla e alzare le pareti: la combinazione del movimento rotatorio del tornio con la pressione manuale ed il sollevamento delle pareti consentirà al torniante di plasmare l’oggetto donandogli la forma desiderata. Infine occorre modellare e rifinire il manufatto. Le operazioni difinitura servono per correggere le imperfezioni della foggiatura e per applicare all’oggetto quelle parti accessorie che, per necessità, si sono dovute foggiare a parte. Queste operazioni sono eseguite quando le paste, dopo un parziale essiccamento, hanno conseguito una consistenza. “La ritornitura” ha lo scopo sia di eliminare i frastagli lasciati dalle sbavature, lisciando gli orli dei manufatti, sia di ridurre la forma grossolana dell’oggetto appena tornito. La fase è completata dalla spugnatura dei manufatti, al fine di rendere perfettamente lisce le superfici. “La guarnizione” consiste nell’applicazione all’oggetto forgiato delle parti accessorie, come i manici, gli ornamenti … che non si sono potute creare simultaneamente all’oggetto durante l’operazione di foggiatura. Le applicazioni sono apposte mediante barbottina, molto densa ed occorre far corrispondere esattamente le superfici da riunire, esercitando per un certo tempo una leggera compressione.

L'Essiccazione

Quando l’oggetto ha la sua forma, per diventare una maiolica ha bisogno di cure e soprattutto di tempo. Il primo passo è l’asciugatura: gli oggetti creati in argilla fresca sono deposti in una stanza a temperatura ambiente. Questa importante fase ha lo scopo di far evaporare parte dell’acqua precedentemente addizionata all’impasto per suscitarne la plasticità e per consentirne la foggiatura. Ciò è reso indispensabile dal fatto che il rapido riscaldamento di un impasto umido all’interno del forno provocherebbe deformazioni e fenditure, se non addirittura la frantumazione in conseguenza dell’intensa vaporizzazione dell’acqua. Come precedentemente ricordato, le esigenze della finitura cui vengono sottoposti i manufatti foggiati e quelle della loro manipolazione all’atto dell’infornamento, richiedono che le paste siano dotate di una certa rigidità. Come conseguenza dell’evaporazione l’oggetto ha una contrazione di volume, che prende il nome di “ritiro”; tale contrazione si produce perché l’acqua incorporata negli interstizi della massa argillosa si elimina, e le particelle plastiche ancora umide scorrono le une sulle altre andando a riempire i vuoti lasciati dall’acqua evaporata. Gli spostamenti che si producono hanno l’effetto di ravvicinare tra loro le particelle e di diminuire quindi il volume totale della massa in modo proporzionale alla quantità di acqua evaporata. Quando l’azione disseccante comincia a trasmettersi all’interno della pasta e la quantità di acqua in essa contenuta non è più tale da consentire una certa plasticità alla sostanza argillosa, allora gli attriti fra le particelle assumono valori così forti da impedire i movimenti di ravvicinamento. A questo punto si verifica nella pasta la formazione di vuoti e il volume cessa di diminuire: per conseguenza ha origine la porosità.

La prima cottura

Essiccato l’oggetto si passa alla cosiddetta “prima cottura” che avviene tra 1000° C ed i 1020° C negli appositi forni (anticamente gli oggetti venivano cotti in fornaci a legna; oggi si usano forni a gas o elettrici). Gli oggetti sono infornati nelle camere di cottura con speciali modalità, che variano a seconda delle forme dei pezzi e delle caratteristiche tecnologiche degli impianti che le compongono. Se l’infornamento comprende pezzi di diverse dimensioni, come accade nelle produzioni artigianali, è necessario ricorrere ad apposite scaffalature in refrattario che si erigono di volta in volta, impiegando lastre e pilastrini di sostegno di varia altezza. Si infornano in pile, cioè sovrapposti gli uni agli altri e distanziati con elementi di materiale refrattario. In questo modo è possibile sfruttare al massimo il volume utile del forno. È necessario attendere quasi una giornata per poter aprire il forno ed estrarre il pezzo cotto chiamato, per la tipica colorazione rossastra, “biscotto”. Per una razionale conduzione della cottura dei materiali ceramici è fondamentale la regolazione dei gradienti di temperatura, in fase di riscaldamento ed in fase di raffreddamento, in modo da superare senza danni le regioni critiche corrispondenti alle trasformazioni fisiche e chimiche che si producono negli impasti: l’insorgenza di tensioni nei pezzi è da imputare ad una troppo rapida variazione della temperatura.

La smaltatura

Dopo la prima cottura i pezzi in terracotta, quindi porosi, sono sottoposti a smaltatura. L’applicazione perimmersione si può considerare il procedimento classico ancora oggi impiegato nelle officine artigiane, che richiede molta abilità, in quanto deve essere effettuata rapidamente, mediante rotazione del pezzo nel bagno di smalto, sostenuto per l’orlo o per il peduccio con apposite pinze. Dopo l’estrazione si lascia scolare il liquido superfluo; le tracce lasciate dalle pinze nei punti di contatto vengono facilmente eliminate da rapidi ritocchi. La smaltatura ha la funzione di impermeabilizzare i manufatti e di favorirne la decorazione. Dopo circa 24 ore, durante le quali si lasciano gli oggetti ad asciugare, essi sono pronti per essere dipinti.

La pittura

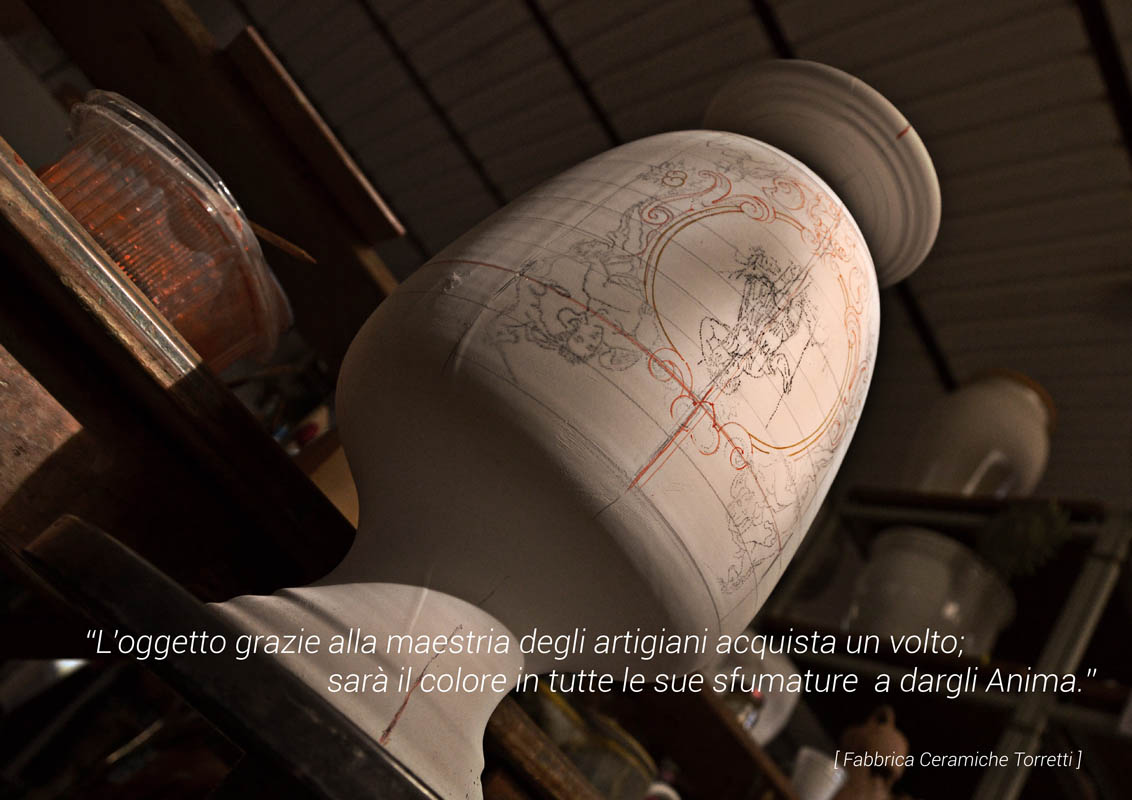

Con la pittura la creatività dell’artigiano raggiunge la sua massima espressione. Prima di dipingere si trasferisce sull’oggetto il disegno tramite la tecnica dello “spolvero”: un foglio di carta trasparente chiamato stancil, viene forato ad ago lungo i contorni del disegno da riprodurre; viene poi battuto con un sacchettino di tela ripieno di polvere di carbone, la quale, attraversando i fori, riproduce sul pezzo la traccia del disegno. I contorni sono poi ripassati con un pennello finissimo. A questo punto è possibile applicare i colori sul pezzo. I colori per ceramiche sono costituiti essenzialmente da composti di metalli di transizione, i più usati sono gli ossidi, venduti sotto forma di polveri in appositi sacchetti. Una delle difficoltà della pittura su ceramica è data dal fatto che i colori utilizzati per la decorazione cambiano tonalità dopo la seconda cottura, per cui l'artista dovràprevedere quale sarà il risultato finale del manufatto artistico. Inoltre quando i colori sono applicati sullo smalto crudo, cioè su una superficie farinosa, sono assorbiti molto ed in modo instabile e ciò non permette interventi di cancellazione e correzione. Infine, i colori applicati sopra smalto tendono a muoversi durante la cottura per la fusione che avviene tra i colori stessi e lo smalto di base; ciò comporta la difficoltà di tracciare un segno netto e contorni ben delineati. Tuttavia ciò viene considerato come una caratteristica della maiolica. Dipingere sulla ceramica è un’operazione complessa ed estremamente coinvolgente. L’oggetto grazie alla maestria degli artisti acquista un volto; sarà il colore in tutte le sue sfumature a dargli anima.

La cristallinatura

Tocco finale dopo la colorazione dell’oggetto sta nell’applicarvi la cristallina, un composto di silicati ed acqua. Grazie a questa miscela vitrea, gli oggetti acquistano brillantezza e resistenza. L’attrezzatura necessaria per eseguire questa fase è data da una pistola per spruzzo ed una cabina di raccolta delle polveri per evitare la dispersione nell’ambiente di sostanze tossiche. La cabina da spruzzo è costituita da una struttura metallica, munita di pannello posteriore a velo d’acqua, di motore aspirante, di filtro, di pompa ad azione continua e di vasche per recupero smalti e vernici.

La seconda cottura

Gli oggetti sono così pronti per essere cotti per la seconda volta ad una temperatura di circa 920/950°C. Quest’ultima fase è chiamata “cottura del Bello”. Durante la cottura la cristallina applicata precedentemente si fonderà con i coloridiventando trasparente. Così l’opera realizzata acquisterà brillantezza ed i colori cambieranno il loro aspetto iniziale mettendo in evidenza la loro bellezza. Dopo circa un giorno, all’apertura del forno, sarà possibile ammirare l’opera artigianale realizzata. Sono passati mesi: prima era argilla, adesso una preziosa maiolica, sintesi perfetta di tecnica e cuore. Argilla, smalto, colori, acqua, fuoco e le mani dell’artista: sono questi i semplici elementi che portano alla realizzazione di un articolo in ceramica.

"Deruta ha creato ancora … e la storia continua..."